Unsere Boote, egal ob sie an der Küste oder im flachen Wasser gerudert werden bestehen in der Regel aus Glasfaserverstärken Kunststoffen (GFK). Bei der Herstellung von Küstenbooten sind die genutzten Materialien ähnlich, unterscheiden sich aber im Detail. Glasfaser werden hin und wieder ausgetauscht mit Kevlar oder Carbonfaser, Polyesterharze tauscht man mit Epoxid Harzen. Aber es gibt Unterschiede im Herstellungsverfahren. Die gebräuchlichsten Verfahren sind das Handlaminieren und die Vacuum Infusion oder deutsch, Vakuuminfusion auch Vakuumverfahren (zum Bericht) genannt..

Heute konzentrieren wir uns auf das die Herstellung von ….

Küstenboote aus GFK-Handlaminat

Das Handlaminieren ist das älteste, einfachste und am weitesten verbreitete Verfahren. Es genügen minimale technische Voraussetzungen, weshalb es hauptsächlich für kleinere Serien, einfachere Bauteilgeometrien und für den Formenbau angewandt wird. Typische Bauteile in unserer Branche sind Ausleger, Waschbretter, Bodenplatten und die originären Boote. Für die Herstellung von Küstenbooten können selbst die Bootsformen aus GFK laminiert werden.

Küstenboote aus GFK-Handlaminat. Die Merkmale:

- Geringer Werkzeugaufwand. Man kann die Formen selbst relativ günstig herstellen. Damit …

- Geringe Investitionskosten. Mit einer Form kann man 500-1000 Boote bauen

- Für kleinere und mittlere Serien bis ca. 1000 Stück pro Bootsmodell gut geeignet

- Lohnintensiv, da überwiegend Handarbeit. Man versteht also warum einige Bootshersteller in Asien (SWIFT) oder Litauen (Leo) produzieren lassen

Die Aushärtung erfolgt fast immer drucklos bei Raumtemperatur. Erhöhte Temperaturen bei der Aushärtung sind nur dann erforderlich, wenn Formen und Bauteile später einer höheren Wärmebelastung ausgesetzt sind (> ca. 60 °C).

Warum stellt man Küstenboote aus GFK-Handlaminat her?

- Volumen: Küstenboote aus GFK Handlaminat: Das Verfahren ist bestens geeignet um kleinere industrielle Mengen an Booten herzustellen. Selbst Einzelstücke sind mit moderatem Aufwand und Kosten zu produzieren.

- Materialien: Die genutzten Materialien sind teilweise Jahrzehnte erprobt und bieten sehr viel Sicherheit.

- Kosten: Ein Hauptgrund ist sicher der Kostenaspekt. Nimmt man als Kostenbasis die Herstellung des Rumpfes, also das Boot ohne Ausleger, Stemmbretter oder andere Ausstattung, können 2-3 Personen ein Boot innerhalb von 3-Tagen herstellen. Handlaminierer kalkulieren Ihre Teile mit ca. 70-80 Teilen Personalkosten und 20 Teile Materialkosten

- GFK Boote sind einfacher zu reparieren

Was ist typisch und kritisch für Küstenboote im GFK Handlaminat?

- Durch dieses Verfahren erhälst Du ein individuelles Boot. Die Sicherheit dieses Prozesses hängt sehr stakt von den Personen ab die dieses Boot herstellen, nicht die Firma, weniger die Materialien. Die Laminier-Kenntnisse der Personen machen den Unterschied. Und das wir per Handarbeit nie ein Boot wie das andere produzieren, gibt es immer marginale Unterschiede.

- Die Harzverteilung, die Durchtränkung der Gewebe mit dem Bindeharz kann unterschiedlich sein. Das Harz wird ja per Hand und Augenmass im Gewebe verteilt. Falsche Laminier-Roller, falsche Harzeinwaagen oder zu kurze Aushärtungen können die Qualität des Bootes beeinflussen. Keines ist wie das Andere.

- Bootsgewicht. Achtet mal auf die Angaben der Bootsgewichte: Fast alle Hersteller geben Variationen bei Ihren GFK Booten an. Zwar zielen alle auf das FISA Mindestgewicht. Im seltensten Fall wird es aber genau getroffen.

Arbeitsschritte

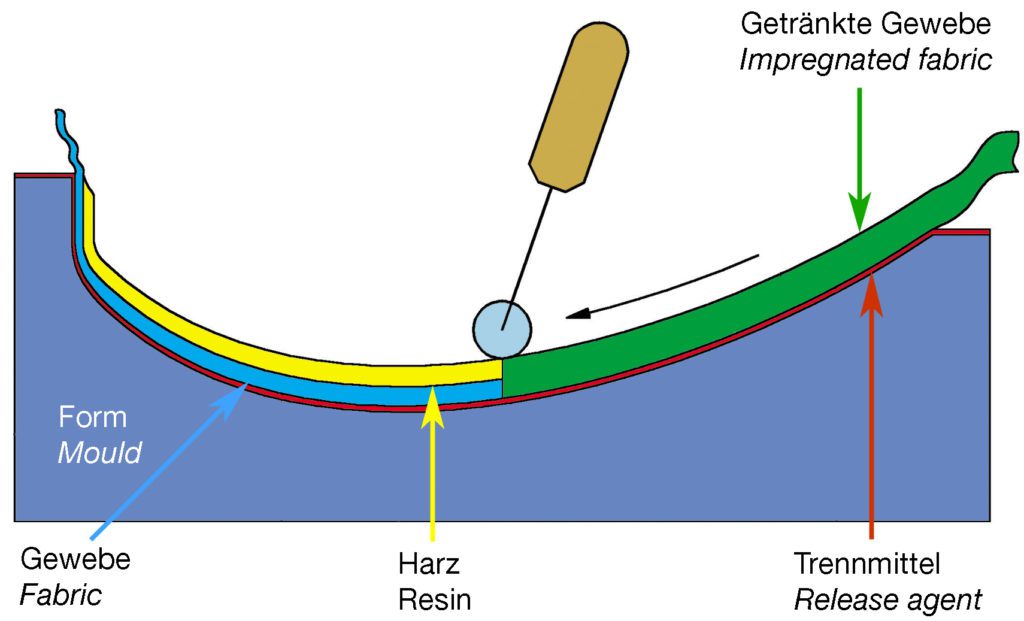

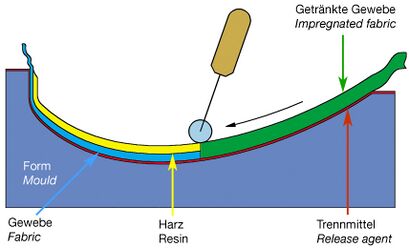

1. Trennwachs:

Auftragen eines Trennwachses auf die Formoberfläche. Damit sichert man ab, dass das Bot beim Entformen nicht an der Form kleben bleibt.

2. Gelcoat:

Per Einstreichen- oder spritzen einer Gelcoatschicht direkt auf die Form wird nun ein Epoxyd- oder Polyesterharz aufgebracht die anschliessend 12-24 Stunden antrocknen soll.

3. Glasfaser / Carbonfaser:

Auf die angetrocknete Gelcoat-Deckschicht werden die nachfolgenden Glas oder Carbon – Gewebelagen schichtweise naß-in-naß aufgebracht. Es wird mit der Hand laminiert:

Bedeutet: Zum Laminieren / Streichen kann man zunächst die Gewebe zuschneiden, in die Form einlegen und Harz darauf gießen. Oder man startet mit Harz, ausgegossen auf dem Gelcoat. Danach werden die Gewebeverstärkungen eingelegt und sorgfältig mit Harz durchtränkt. Als Werkzeuge dienen vor allem Pinsel und Rillenroller.

4. Kernmaterialien, Wabenplatten

Um die Wanddicken zu erreichen oder bestimmte Stellen wir Finnenkästen, Bootsgriffe gut zu befestigen, muss die Bootshaut dicker sein. Das könnte man mit mehreren Harz und Glasgewebe erreichen. Viele Harz und Glas lagen würden das Boot aber viel zu schwer machen. Also nutzt man Leichtbaumaterialien sog. Kernmaterialien. Lantor und Spheretex wird immer wieder genannt. Sie sind leicht zu laminieren, geben Festigkeit durch Dicke.

5. Reaktion und Aushärtung

Durch die chemische Reaktion des Harzes mit Härtern und Beschleunigern erfolgt das Aushärten der Laminate. Meist drucklos bei Raumtemperatur.

6. Nach der vollständigen Durchhärtung der Teile erfolgt die weitere Bearbeitung, z.B. durch Besäumen, Schleifen, Kleben.

In Kürze erscheint ein weitere Blog über die Herstellung von Küstenbooten per Vakuuminjektion.